- ВСТУП

- МЕТОД ВИЗНАЧЕННЯ МАКСИМАЛЬНОЮ ЩІЛЬНОСТІ гравійної та щебенево МАТЕРІАЛІВ

- Об'ємно-ВАГОВИЙ МЕТОД ВИЗНАЧЕННЯ ЩІЛЬНОСТІ МАТЕРІАЛІВ

- МЕТОДИ ВИЗНАЧЕННЯ ОБСЯГУ лунки

- ВИСНОВОК

- список літератури

У статті розглянуті методика проведення випробувань і прилади та обладнання, що застосовуються при контролі якості ущільнення на будівельному майданчику конструктивних шарів з гравійних і щебеневих матеріалів. Наведено метод визначення максимальної щільності цих матеріалів.

This article describes the test procedure and applied devices and equipment for compaction quality control of the structural layers of gravel and crushed stone materials on the building site. The method for determination of the maximum density of these materials is given.

ВСТУП

Гравійні і щебеневі матеріали у вигляді щебеневих, щебенево-гравійно-піщаних, щебенево-піщаних і гравійно-піщаних сумішей широко застосовуються сьогодні для влаштування покриттів, підстав і додаткових шарів основ дорожніх одягів автомобільних доріг і вулиць в містах і населених пунктах, підстав аеродромів, подушок під фундаменти будівель та споруд, комплексних підготовок під поли промислових і складських приміщень та ін.

Для досягнення запланованого ефекту від використання даних матеріалів в конструктивних шарах різного призначення необхідною умовою є їх ущільнення до такого стану, при якому під впливом яких докладають під час експлуатації навантажень не буде відбуватися додаткова перепакування мінеральних часток і доуплотненіе матеріалу шару. Це говорить про те, що вже на будівельному майданчику повинна бути досягнута максимально можливий ступінь ущільнення матеріалу під впливом застосовуваної для цих цілей ущільнюючої техніки у вигляді самохідних і причіпних вібраційних котків і ковзанок на пневматичних шинах масою не менше 16 т і інших механізмів ударного і віброударної дії . При ущільненні конструктивних шарів з гравійних і щебеневих матеріалів повинен вестися дієвий виробничий контроль з метою визначення фактичного ступеня ущільнення шару.

Розроблені в БелдорНІІ прискорені методи контролю на будівельному майданчику ступеня ущільнення грунтів [1] не можуть бути використані при контролі за якістю ущільнення даних матеріалів. Тому в останні роки автором проводилися наукові дослідження з розробки методів контролю якості ущільнення гравійних і щебеневих матеріалів, завданням яких була розробка нормативної бази, необхідної для встановлення вимог до ступеня ущільнення матеріалів і при проведенні контролю.

Ступінь ущільнення матеріалу в конструктивному шарі можна оцінити за показником щільності сухого матеріалу або його пористості (пустотности), які порівнюються з максимальною щільністю матеріалу або необхіднимизначеннями щільності або пористості. Для того щоб в проектній документації задати вимоги до щільності сухого матеріалу, проектувальник повинен бути впевнений, що це значення близьке до максимально можливого значення щільності в сухому стані для даного матеріалу, т. Е. Проектувальник повинен знати максимальну щільність матеріалу.

МЕТОД ВИЗНАЧЕННЯ МАКСИМАЛЬНОЮ ЩІЛЬНОСТІ гравійної та щебенево МАТЕРІАЛІВ

Для грунтів метод визначення максимальної щільності розроблений в СоюздорНИИ і давно застосовується в дорожньої та інших областях будівництва [2]. Однак цей метод придатний тільки для грунтів, що не містять частки крупніше 20 мм. Як в колишньому СРСР, так і до недавнього часу в нашій республіці не було стандартизованого методу визначення максимальної щільності гравійних і щебеневих матеріалів, що містять частки крупніше 20 мм.

Автором статті в 2001 році були запатентовані спосіб визначення максимальної щільності таких матеріалів і пристрій для його здійснення [3]. Після дослідної перевірки в 2009 році цей метод був стандартизований [4].

Метод лабораторного визначення максимальної щільності гравійного або щебеневого матеріалу полягає у встановленні щільності зразка матеріалу в сухому стані, ущільненого віброкомпрессіонним методом в три шари, при постійних витратах часу на їх ущільнення. Визначення максимальної щільності виробляють на пробах, відібраних з штабеля на будівельному майданчику або забою в кар'єрі (резерві) і висушених до постійної маси. Допускається визначати максимальну щільність на пробах матеріалів в повітряно-сухому стані.

Для виконання лабораторних випробувань застосовують такі засоби вимірювань, обладнання та допоміжний інвентар (інструмент):

- ваги для статичного зважування;

- лабораторну віброплощадку (вибростол) з амплітудою коливань плити (0,50 ± 0,05) мм і частотою (2900 ± 100) коливань в хвилину;

- металевий циліндричний посудину об'ємом 10 000 см3 з внутрішнім діаметром (234 ± 1) мм (рекомендується застосовувати металевий мірний циліндричний посудину об'ємом 10 000 см3 з комплекту лабораторної мірного посуду (МП));

- металеву планку розмірами 400x30x4 мм для вирівнювання поверхні зразка матеріалу в металевому циліндричній посудині після його ущільнення;

- металеву насадку на циліндричну посудину висотою (60 ± 2) мм;

- обойму з кріпленням для фіксації металевого циліндричного судини на плиті виброплощадки;

- металевий привантажувач діаметром (200 ± 5) мм і масою (6200 ± 50) г;

- пластикову ємність об'ємом не менше 40 000 см3;

- совок.

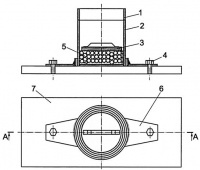

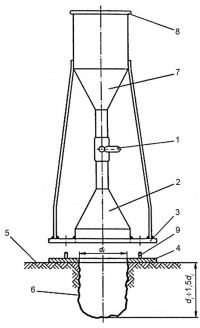

Схема випробувального устаткування приведена на рис. 1.

1 - насадка; 2 - циліндричний посудину; 3 - привантажувач; 4 - болт; 5 - ущільнюється матеріал; 6 - обойма; 7 - плита виброплощадки

Мал. 1 Схеми випробувального устаткування

Визначення максимальної щільності гравійних і щебеневих матеріалів проводять за таким порядком.

Доставлену в лабораторію пробу матеріалу висушують в сушильній шафі при температурі (105 + 5) оС до постійної маси або в лабораторному приміщенні - до повітряно-сухого стану. При визначенні максимальної щільності на пробах матеріалу в повітряно-сухому стані визначають їх вологість по ГОСТ 8269.0 [5].

З висушеної проби матеріалу методом квартування по ГОСТ 8269.0 [5] відбирають наважку масою не менше 25 кг і поміщають в ємність, яку встановлюють поруч з віброплощадки.

Встановлюють обойму для фіксації металевого циліндричного судини по центру плити виброплощадки, поєднуючи отвори в плиті і обоймі, і кріплять її двома болтами М10 до плити виброплощадки.

На пульті управління віброплощадці встановлюють час вібрування 90 с.

Металевий циліндричний посудину зважують на терезах і встановлюють в отвір обойми на плиту виброплощадки, як показано на рис. 1.

Відібрану навішення матеріалу перемішують совком і переносять в циліндричну посудину, встановлений на плиті виброплощадки, до його заповнення на (0,40 ± 0,05) висоти. Поверхня покладеного в посудину матеріалу розрівнюють совком і зверху укладають привантажувач (див. Рис. 1). Включають віброплощадку і ущільнюють матеріал протягом 90 с.

Після ущільнення першого шару привантажувач знімають, в циліндричну посудину засипають другий шар матеріалу на (0,80 ± 0,05) висоти циліндра, зверху другого шару укладають привантажувач і повторюють операцію ущільнення. Так само, з вантажем, ущільнюють третій шар матеріалу, при цьому на посудину надягають насадку, яку не менше ніж на (0,80 ± 0,05) висоти заповнюють матеріалом.

Після ущільнення матеріалу протягом 270 с (по 90 з на кожен шар) циліндричний посудину з ущільненим зразком матеріалу знімають з плити виброплощадки і встановлюють в ємність для перемішування суміші. З судини знімають насадку і металевою планкою видаляють надлишки матеріалу врівень з краями посудини, після чого визначають масу посудини з ущільненим зразком матеріалу.

Максимальну щільність суміші в сухому стані r d max, г / см3, визначають за формулою

(1)

де m мс - маса циліндричної посудини з ущільненим зразком матеріалу, г;

m з - маса циліндричної посудини, г;

V c - обсяг циліндричної посудини (V c = 10 000 см3).

У разі, коли матеріал знаходиться в повітряно-сухому стані, його максимальну щільність визначають за формулою

(2)

де W г - вологість матеріалу в повітряно-сухому стані,%.

Об'ємно-ВАГОВИЙ МЕТОД ВИЗНАЧЕННЯ ЩІЛЬНОСТІ МАТЕРІАЛІВ

пределеніе фактичної щільності сухого матеріалу або його пористості (пустотности) слід виробляти об'ємно-ваговим методом, що включає відбір зразка матеріалу порушеного складу з утворенням в ущільненому шарі лунки овальної форми або шурфу правильної форми, визначення обсягу лунки або шурфу, зважування та висушування зразка матеріалу. Шурфи відривають в шарах матеріалу, що містять частки крупніше 70 мм. Обсяг шурфу може становити від 8000 до 27 000 см3.

Для визначення маси відібраного з лунки або шурфу зразка матеріалу використовують технічні ваги. Зважування відібраних зразків повинно проводитися на місці випробувань. Якщо зразок матеріалу зважити в польових умовах не представляється можливим, то його поміщають в герметичну ємність або упаковку і доставляють в лабораторію. Для збереження природної вологості зважування матеріалу в лабораторії повинно проводитися в герметичній ємності (упаковці) при подальшому обліку її маси.

Обсяг лунки слід визначати методом заміщення об'єму відібраного зразка матеріалу однорідної середовищем з відомою щільністю. Для визначення обсягу лунки застосовують спеціальні прилади та обладнання, що дозволяють виміряти обсяг однорідного середовища, замісної відібраний з лунки зразок матеріалу. Методи визначення обсягу лунки розглянемо нижче.

Обсяг шурфу визначають як обсяг геометричного тіла правильної форми за усередненими розмірами, отриманим шляхом триразових вимірювань його довжини, ширини і глибини з використанням лінійки або рулетки.

Значення щільності матеріалу конструктивного шару r, г / см3, визначають за формулою

(3)

де m вм - маса зразка матеріалу, відібраного з лунки або шурфу, г;

V л - обсяг лунки або шурфу, см3.

Вологість відібраного з лунки (шурфу) матеріалу W,%, визначають за формулою

(4)

де m см - маса зразка матеріалу після висушування до постійної маси за ГОСТ 8269.0 [5], м

Для прискореного висушування матеріалу допускається застосовувати електричну плиту або газовий пальник з піщаної лазнею. Зразок матеріалу в цьому випадку поміщають на деко, який встановлюють на піщану баню, і висушують при періодичному перемішуванні до постійної маси. Маса сухого зразка матеріалу визначається безпосередньо після сушіння.

Для прискореного визначення вологості матеріалу в польових умовах виробляють випробування по СТБ 1502 [6].

За величиною щільності матеріалу r, г / см3, і його вологості W,%, визначають щільність сухого матеріалу r d сл, г / см3, в контрольованому шарі

(5)

Отриману величину r d сл порівнюють з максимальною щільністю матеріалу, визначеної за СТБ 1 698 [4], або з величиною щільності сухого матеріалу, встановленої в проектній документації або ТНПА.

Пористість (порожнистість) грунту ущільненого шару n сл,%, розраховують за формулою

(6)

де X 1 - утримання в матеріалі часток розміром менше 5 мм,%;

X 2 - утримання в матеріалі часток (зерен), що залишилися на ситі з діаметром отворів 5 мм,%;

r s - дійсна густина частинок матеріалу, що пройшли через сито з отворами діаметром 5 мм, що визначається згідно з ГОСТ 8735 [7], г / см3;

r до - середня щільність зерен (часток) гравію (щебеню) розміром більше 5 мм, що визначається за ГОСТ 8269.0 [5].

Отриману величину n сл порівнюють з необхідною величиною пористості (пустотности) матеріалу, встановленої для конструктивного шару в проектній документації або ТНПА.

МЕТОДИ ВИЗНАЧЕННЯ ОБСЯГУ лунки

Найбільш простим методом визначення обсягу лунки, що утворилася в ущільненому шарі після відбору зразка матеріалу, є метод заміщення рідиною із застосуванням вимірювального містка.

Для вимірювань використовують сталеву кільцеву плиту товщиною 5 мм з внутрішнім діаметром di ³ 200 мм і зовнішнім (di + 200) мм, вимірювальний місток з регулювальним гвинтом для установки рівня рідини в лунці, поліетиленову плівку завтовшки не більше 0,05 мм, ємність з кришкою для рідини об'ємом не менше 10 л, вимірювальний посудину або мірний циліндр для визначення обсягу заливається в лунку рідини, металеву планку, рівень.

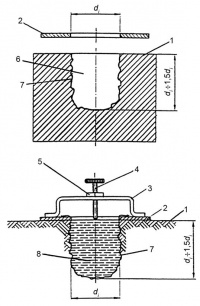

Вимірювання здійснюють наступним чином. Ребром металевої планки вирівнюють майданчик на поверхні контрольованого шару, на яку за рівнем укладають кільцеву плиту 2 (рис. 2). На плиту встановлюють місток 3, підводять гвинт 4 до торкання з поверхнею матеріалу в кільцевому просторі плити 2 і контргайкою 5 фіксують його положення. Місток 3 знімають з плити і з отвору в ній на глибину ((1,0-1,5) × di) відбирають матеріал (відривають лунку 6). Видалений з лунки матеріал поміщають в контейнер із щільно закривається кришкою або іншу герметичну тару (упаковку).

1 - шар матеріалу; 2 - кільцева плита; 3 - вимірювальний місток; 4 - гвинт; 5 - контргайка; 6 - лунка;

7 - поліетиленова плівка; 8 - рідина (вода)

Мал. 2. Схема проведення вимірювань за методом заміщення об'єму зразка рідиною

Дно і стінки лунки вистилають поліетиленовою плівкою 7 таким чином, щоб плівка щільно прилягала до внутрішньої поверхні лунки. Краї плівки загортають на плиту 2. Встановлюють на плиту місток 3 і заповнюють лунку водою до тих пір, поки рівень води в лунці встановиться на позначці торкання з гвинтом 4 (див. Рис. 2). По витраті води, залитої в лунку, визначають обсяг лунки V л.

При проведенні вимірювань при негативних температурах навколишнього повітря (до мінус 10 ° С) в якості інвентарної робочої рідини, що заливається в лунку, може бути використаний розчин хлористого натрію (5-10)% -ної концентрації [8].

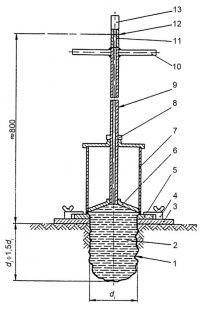

Для визначення обсягу лунки можна використовувати спеціальний апарат, в якому для вимірювання об'єму застосовують еластичну оболонку (балон), наповнену рідиною (рис. 3). Гумова оболонка безпосередньо кріпиться до мерному судині, в якості якого, як правило, використовують прозорий циліндр. Рідина, зазвичай воду, нагнітають поршнем з мірного циліндра апарату в еластичний балон, який під тиском досить щільно прилягає до стінок лунки і дозволяє вважати обсяг лунки, рівним різниці між початковим обсягом води в мірній циліндрі і її об'ємом після вимірювання.

1 - гумова оболонка (балон); 2 - вода; 3 - кільцева плита; 4 - притиски; 5 - плита підстави; 6 - поршень; 7 - мірний циліндр; 8 - ноніус; 9 - порожнистий шток; 10 - рукоятка; 11 - прозора трубка; 12 - ризику; 13 - клапан

Мал. 3. Схема апарату поршневого типу

Визначення обсягу лунки можна робити також методом заміщення однорідним піском. Для випробувань використовують пісок в повітряно-сухому стані, просіяний крізь сито з отворами 2,0 (2,5) мм, який не містить пилоподібних і глинистих часток. Якщо такі частинки містяться, їх слід відмити на ситі з отворами 0,250 (0,314) мм, і пісок висушити. Зерновий склад піску повинен відповідати наступним вимогам:

(7)

(8)

де d - крупність зерен наповнює лунку піску, мм;

d max - крупність зерен, виражена максимальним розміром отворів верхнього контрольного сита, не більше 2,0 (2,5) мм;

d min - крупність зерен, виражена мінімальним розміром отворів нижнього контрольного сита, не менше 0,250 (0,314) мм.

Допускається використовувати окремі фракції піску від 0,50 (0,63) до 1,00 (1,25) мм і від 1,00 (1,25) до 2,0 (2,5) мм.

При повторному використанні наповнює пісок повинен бути пропущений через сита з розмірами отворів, відповідними максимального і мінімального розміру часток піску, використовуваного для проведення випробувань, і висушений до повітряно-сухого стану. Пісок для вимірювань повинен зберігатися в закритому контейнері.

Для випробувань використовують обладнання, що складається з подвійною металевою воронки або пескозагрузочного апарату.

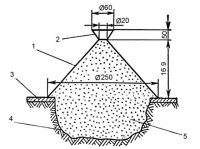

Подвійна воронка (рис. 4) виконана з листового металу з антикорозійним покриттям. Лунку влаштовують в ущільненому шарі, уклавши попередньо на вирівняну майданчик кільцеву плиту 3 з внутрішнім діаметром 200 мм (див. Рис. 4). На кільцеву плиту встановлюють подвійну воронку таким чином, щоб вона своїм нижнім підставою повністю накривала отвір в кільцевої плиті (див. Рис. 4). У лунку 4 і нижню воронку 1 через верхню лійку 2 насипають однорідний пісок, обсяг якого вимірюють мірними скляними склянками місткістю 0,1-1,0 л з точністю до 5 см3. Пісок в мірну склянку насипають через звичайну скляну воронку без струшування. Віднімаючи із загального обсягу засипаного піску його обсяг, що знаходиться в нижній воронці 1 і кільцевої плиті 3, отримують обсяг піску в лунці, т. Е. Обсяг лунки V л, см3

(9)

де V заг - загальний обсяг засипаного піску, см3;

V нв - внутрішній обсяг нижньої воронки, V нв = 3000 см3;

V кп - внутрішній обсяг простору в кільцевої плиті, см3, який визначається за формулою:

(10)

тут di - діаметр отвору в кільцевої плиті, см;

h п - товщина кільцевої плити, см.

Пескозагрузочний апарат (рис. 5) є подвійною воронку з влаштованим між ними запірним краном 1. Нижня воронка 2 приварена до основи (кільцю) 3 з внутрішнім діаметром, рівним внутрішньому діаметру воронки. Верхня воронка 7 виконана заодно з циліндричної ємністю для наповнює піску, що закривається кришкою 8.

1 - нижня воронка; 2 - верхня воронка; 3 - кільцева плита; 4 - лунка; 5 - одновимірний пісок

Мал. 4. Схема установки подвійний воронки над лункою при заповненні її однорідним піском

1 - запірний кран; 2 - нижня завантажувальна воронка; 3 - підстава; 4 - кільцева плита; 5 - шар грунту;

6 - лунка; 7 - верхня воронка з циліндричної ємністю; 8 - кришка; 9 - фіксатор

Мал. 5. Схема пескозагрузочного апарату

До початку проведення випробувань по вимірюванню об'єму лунки виробляють визначення маси піску, що заповнює завантажувальну воронку і циліндричний отвір кільцевої плити, і насипний щільності наповнює піску.

Ємність апарату з закритим краном повністю наповнюють піском, і апарат з піском зважують (m 1). Апарат встановлюють на кільцеву плиту, покладену на плоску горизонтальну поверхню, і відкривають кран. Після припинення руху піску кран закривають, апарат знімають з кільцевої плити і визначають його масу (m 2).

Масу піску m, г, висипають в завантажувальну воронку і циліндричний отвір кільцевої плити, визначають за формулою

(11)

де m 1 - маса пескозагрузочного апарату, наповненого піском, г;

m 2 - маса пескозагрузочного апарату після наповнення піском завантажувальної воронки і отвори кільцевої плити, м

Для визначення насипної щільності однорідного піску використовують циліндричний калібрувальний посудину, внутрішній діаметр якого відповідає діаметру отвору підстави завантажувальної воронки апарату.

Значення насипної щільності наповнює піску r п, г / см3, визначають за формулою

(12)

де m 0 - маса піску, що заповнює калібрувальний посудину в насипному стані, г;

V 0 - обсяг каліброваного судини, см3.

Обсяг каліброваного судини V 0, см3, визначають за обсягом заливається в нього води за формулою

(13)

де mw - маса води, залитої в калібрувальний посудину, г;

r wt - щільність води, г / см3, при даній температурі t, оC.

Випробування по визначенню обсягу лунки з використанням пескозагрузочного апарату проводять в наступному порядку. Повністю заповнений піском пескозагрузочний апарат масою m ² 1 (при закритому крані) встановлюють на кільцеву плиту, розташовану над лункою, влаштованої в ущільненому шарі (див. Рис. 5). Потім, відкривши кран, заповнюють лунку піском. Як тільки рух піску в верхній воронці припиняється, закривають кран і, знявши апарат, вимірюють його масу (m 4).

Значення маси піску m 3, г, яке наповнювало лунку, визначають за формулою

(14)

де m ² 1 - маса пескозагрузочного апарату, наповненого піском, г;

m - маса піску, що заповнює завантажувальну воронку апарата і циліндричний отвір в кільцевої плиті, яка визначається за формулою (11), г;

m 4 - маса пескозагрузочного апарату після заповнення лунки піском, м

Обсяг лунки V л, см3, визначають за формулою

(15)

Визначення обсягу лунки можна робити і іншими методами [9, 10]. Відмінність полягає в застосовується обладнанні і вигляді однорідного середовища, замісної відібраний з лунки зразок матеріалу.

ВИСНОВОК

Запропоновано методику визначення ступеня ущільнення гравійних і щебеневих матеріалів, що включає відбір з ущільненого конструктивного шару зразка матеріалу, зважування його, вимір утворилася після відбору зразка лунки, визначення щільності сухого матеріалу в шарі або його пористості і порівняння отриманих результатів з необхідними величинами, встановленими для конструктивного шару у проектній документації або ТНПА.

Розглянуто різні методи визначення обсягу лунки. Описано розроблений автором метод лабораторного визначення максимальної щільності гравійних і щебеневих матеріалів.

список літератури

1. Кон троль ступеня ущільнення грунтів при зведенні земляних споруд: П12-2000 до СНБ 5.01.01-99. - Мінбудархітектури, 2002. - 62 с.

2. Ґрунти. Метод лабораторного визначення максимальної щільності: СТБ 22733-2002.

3. Спосіб визначення щільності крупнообломочного грунту в щільному стані і пристрій для його здійснення: пат. № 6853 Респ. Білорусь / В. В. Штабінскій; заявник Держ. підпр. «БелдорНІІ» - № а20010323 від 05.04.2001; опубл. 30.03.2005.

4. Суміші з неукріплених зернистих мінеральних матеріалів для покриттів і основ автомобільних доріг. Методи лабораторного визначення максимальної щільності і оптимального зернового складу: СТБ 1698-2009.

5. Щебінь і гравій із щільних гірських порід і відходів промислового виробництва для будівельних робіт. Методи фізико-механічних випробувань: ГОСТ 8269.0-97.

6. Грунти. Метод прискореного визначення вологості в польових умовах: СТБ 1502-2004.

7. Пісок для будівельних робіт. Методи випробувань: ГОСТ 8735-88.

8. Спосіб визначення щільності крупнообломочного грунту і пристрій для контролю заповнення лунки електролітом: пат. № 4537 Респ. Білорусь / В. В. Штабінскій; заявник Держ. підпр. «БелдорНІІ» - № а19981063 від 26.11.1998; опубл. 30.06.2002.

9. Спосіб контролю щільності великоуламкових грунтів: пат. № 4473 Респ. Білорусь / В. В. Штабінскій; заявник Держ. підпр. «БелдорНІІ» - № а19990576 від 08.06.1999; опубл. 30.06.2002.

10. Спосіб контролю щільності крупнообломочного грунту і пристрій для його здійснення: пат. № 4505 Респ. Білорусь / В. В. Штабінскій; з аявітель Держ. підпр. «БелдорНІІ» - № а19990577 від 08.06.1999; опубл. 30.06.2002 ..